/ Будівництво та ремонт / Будівельні матеріали, конструкції / Цегла, стінові матеріали, ЗБВ / Станок для производства шлакоблоков, плитки...

Продам / купити

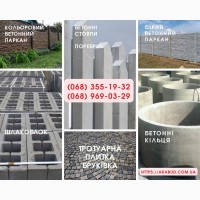

Станок для производства шлакоблоков, плитки,бордюров МАРС - лучшая цена в Чернигове., Чернігів

Регіон:

Чернігівська обл. / Чернігів

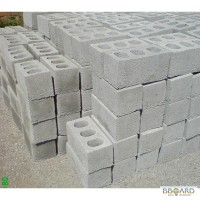

Производство Известно, что шлакоблок производили ЖБК на специальном оборудовании с использованием пропарочной камеры. Поэтому производство качественного блока в бытовых условиях было не доступно. С 1994 года опыт производства строительных блоков в частном хозяйстве и на малом производстве решил этот вопрос. Теперь для производства шлакоблоков необходимо следующее: * Вибростанок; * Сырье; * Технология; * Ровная площадка; * Бытовая сеть в 220В. Уточним подробнее каждый пункт, чтобы подробнее описать это в бизнес-плане. Вибростанок Есть разные конструкции вибростанков. В бытовых условиях производства и малом бизнесе уверенно зарекомендовали себя в странах СНГ электрические, малогабаритные шлакоблочные вибростанки с бесподдонной матрицей (например, "Мечта застройщика" выпускается 15-й год). Сырьё Для производства строительных блоков необходимы следующие компоненты - цемент, наполнитель, пластифицирующая добавка (желательна) и вода. Цемент – портландцемент марки 400. Допустим и другой. Но необходим подбор пропорций. Например, при использовании цемента марки 300, его расход следует увеличить на 10-15%. Наполнителями для бетона могут быть самые разные материалы: песок, щебень, шлак, граншлак, зола, опилки, стружка, отсев, керамзит, гипс, лом кирпича и другие природные и производственные материалы. В зависимости от местных условий, требований к производимым блокам и себестоимости, Вы можете выбрать соответствующий наполнитель. Вот несколько наиболее популярных составов, о которых мы бы хотели рассказать Вам в нашем бизнес плане производства шлакоблоков: 1. Шлак с металлургических предприятий (серого или темно серого цвета с высоким содержанием цемента, сеянная мелкая фракция) – 9 частей + цемент – 1 часть + вода 0,5 объема цемента 2. Граншлак с металлургических предприятий (желто-зеленоватого) – 4 части + мелкий отсев – 4 части + цемент – 1 часть + вода 0,5 объема цемента 3. Другие шлакобетоны 4. Бетоны на песке и щебне 5. Бетон на отходах кирпича 6. Керамзитобетон 7. Золобетон 8. Опилкобетон 9. Перлитобетон 10. Полистеролбетон и другие бетоны с разным сочетанием перечисленных. Теперь понятно, что бытующее название "шлакоблок" не самое точное определение возможных строительных блоков. Пластифицирующая добавка – это не обязательный компонент бетона. Но ее технологическое применение обеспечивает: * раннюю прочность блоков (это очень важно при ограниченных производственных площадях), * повышает качество блоков (снижается трещинообразование и стираемость блоков), * улучшается водонепроницаемость и морозостойкость бетона. * повышается производительность. Количество добавки очень незначительно – порядка 5 г на блок. Далее будем называть ее Универсальная Пластифицирующая Добавка (УПД). Технология производства Описание технологии, по которой вы будете производить шлакоблоки, в бизнес-плане очень важно. Предлагаемая технология изготовления строительных блоков следующая: 1. Подготовка бетона 2. Производство блоков 3. Просушка и складирование готовых блоков. Подготовка бетона (на примере ранее приведенного 2-го рецепта бетона): 1. Засыпаете 4 лопаты мелкого отсева + 4 лопаты гранулированного шлака; 2. Засыпаете 1 лопату цемента; 3. Тщательно перемешиваете; 4. Добавляете в воду растворенную УПД; 5. Перемешиваете. При этом бетон качественно пропитывается раствором УПД. Производство блоков 1. Засыпаете в вибростанок бетон. Предварительная усадка (3сек.) 2. Устанавливаете прижим и включаете вибратор. 3. С вибрацией поднимаете станок – готовый блок остается на площадке. Просушка и складирование готовых блоков Без УПД: * блоки сохнут на площадке 24 часа, Вы их периодически слегка смачиваете, как и любое цементосодержащее изделие; * затем аккуратно переворачиваете их на боковую грань, чтоб подсохла «спина» блока; * и еще через 24 часа выкладываете готовые блоки в штабель для досыхания. При использовании УПД готовые блоки можно убирать с площадки и складировать уже через 6-8 часов. Производственная площадка Здесь возможны три варианта: - Помещение с ровным бетонным полом. Можно производить блоки круглый год

ID оголошення: #537279

(додано зареєстрованим користувачем)

Постійна адреса оголошення:

Показів / переглядів за сьогодні: ?, всього: ?

Схожі свіжі оголошення

Серед них є багато цікавих...

Всього 367 схожих свіжих оголошень в рубриці «Цегла, стінові матеріали, ЗБВ»

Вся Україна: Будівництво та ремонт 7726 / Будівельні матеріали, конструкції 6945 / Цегла, стінові матеріали, ЗБВ 367

Чернігівська обл.: Будівництво та ремонт 27 / Будівельні матеріали, конструкції 25 / Цегла, стінові матеріали, ЗБВ 1

Чернігів: Будівництво та ремонт 25 / Будівельні матеріали, конструкції 24 / Цегла, стінові матеріали, ЗБВ 0